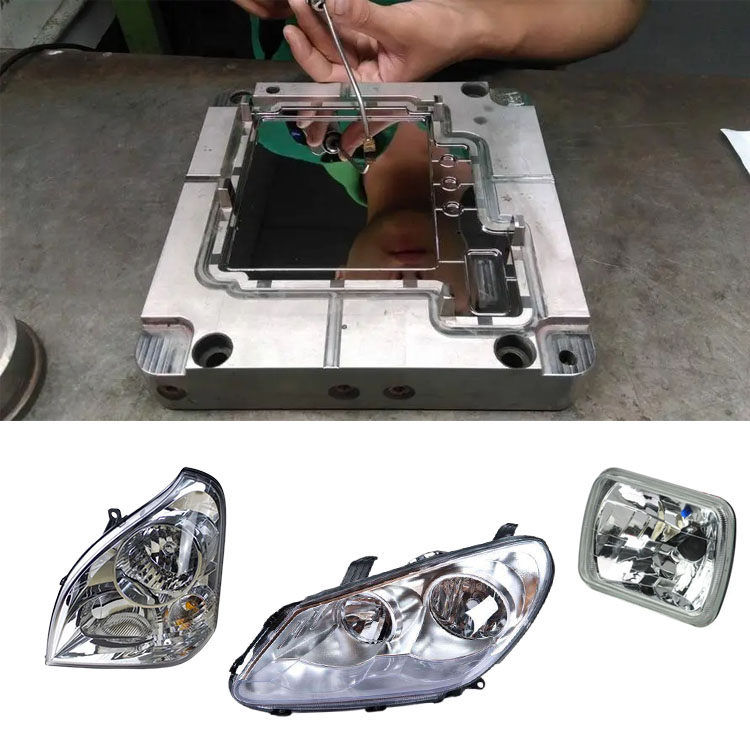

PC -linssin ruiskutusprosessi

2025-08-01

PC (polykarbonaatti) linssin ruiskutusmuotitekniikka on tarkkaan optinen tuotteen muovausprosessi, joka vaatii erittäin tiukan muotin suunnittelun, materiaalin valinnan ja prosessinhallinnan. Seuraavat ovat keskeisiä prosessipisteitä:

Kello 1. Muotin suunnittelun avainpisteet

Materiaalivalinta

Muoteräs teräs vaatii korkean kovuuden ja korkean kulutuskestävyyden (kuten S136, H13 jne.), Peili kiillotettu RA ≤ 0,01 μm, pintavirheiden välttämiseksi, jotka vaikuttavat valon läpäisyyn.

Kromipinnoitus tai nikkeli-fosforipinnoite voi parantaa korroosionkestävyyttä ja homeen vapautumista.

Juoksija ja portin suunnittelu

Kuumien juoksijajärjestelmät ovat edullisia minimoida kylmän materiaalin ja leikkauslämpö aiheuttavat materiaalin hajoamisen.

Porttipaikat tulisi sijoittaa pois optiselta alueelta (tyypillisesti käyttämällä tuulettimen muotoisia tai pisteportteja) hitsausmerkkien ja virtauslinjojen välttämiseksi.

Jäähdytysjärjestelmä

Käytä tasaista asettelua (konformaaliset jäähdytyskanavat ovat optimaalisia) ja hallitse lämpötilaeroa ± 1 ° C: n sisällä epätasaisen kutistumisen estämiseksi, joka voi aiheuttaa vääntymistä tai stressiä.

Tuuletussuunnittelu

Urojen tuuletusuran tulisi olla 0,01-0,02 mm syvää, jotta jäänyt ilman aiheuttaminen aiheuttaisi kuplia tai polttamista.

2. Injektiomuovausprosessiparametrit

Kuivuminen

PC vaatii kuivumisen 120 ° C: ssa 4-6 tunnin ajan, kosteuspitoisuuden ollessa ≤0,02% hydrolyysin ja hajujen estämiseksi.

Sulamislämpötila

280-320 ° C (säädetty PC-luokasta riippuen). Korkeammat lämpötilat voivat johtaa heikkenemiseen, kun taas alhaisemmat lämpötilat voivat johtaa huonoon juoksevuuteen.

Injektiopaine ja nopeus

Keskikokoinen paine (80-120 MPa) yhdistettynä monivaiheiseen injektioon: Nopea täyttö estää kylmät etanat, kun taas vähentynyt nopeus lopussa vähentää sisäistä stressiä.

Säilytys- ja jäähdytys

Pidätyspaine on 50-70% injektiopaineesta, ja pitoaika säädetään seinämän paksuuden perusteella (yleensä 10-30 sekuntia).

Jäähdytysajan tulisi olla vähintään 50% syklistä riittävän kovettumisen varmistamiseksi.

Muotin lämpötilan hallinta

Muotin lämpötila on 80-110 ° C. Korkeammat lämpötilat voivat johtaa homeen tarttumiseen, kun taas alhaisemmat lämpötilat voivat johtaa karkeaan pintaan.

3. Post-käsittely ja tarkastus

Hehkutus

Hehku 110–130 ° C: ssa 2–4 tunnin ajan sisäisen stressin poistamiseksi ja mitta-stabiilisuuden parantamiseksi.

Pintapäällyste

Kovat pinnoitteet (kuten SiO₂) parantavat kulutuskestävyyttä, kun taas heijastavat pinnoitteet parantavat optista suorituskykyä.

Laatutarkastus

Optiset ominaisuudet: läpäisevyys (≥90%), taitekerroin ja ABBE -luku.

Mekaaniset ominaisuudet: iskunkestävyys (tyypillinen arvo PC: lle: ≥60 kJ/m²), kovuus.

Vian tarkastus: Kuplat, raitoja ja epäpuhtauksia (100% tarkastus).

4. Yleiset ongelmat ja ratkaisut

Pintahopearaidat: kosteus tai hajoaminen; Sulan lämpötilan tiukkaa kuivaamista ja laskemista suositellaan.

Kuplat: huono tuuletus tai riittämätön pitopaine; Optimoi tuuletus ja lisää pidätyspainetta.

Loimi: epätasainen jäähdytys tai stressipitoisuus; Säädä homeen lämpötila ja optimoi portin sijainti.

Optinen vääristymä: riittämätön homeen kiillotus tai epätasainen kutistuminen; Kasvaa uudelleen ja paranna jäähdytysjärjestelmää.

Injektiomuovausprosessi PC (polykarbonaatti) -linssille sisältyy tarkkuusmuotin suunnittelu, tiukka prosessiparametrien hallinta ja jälkikäsittely, jotta varmistetaan, että optiset ominaisuudet (kuten läpinäkyvyys ja taitekerroin) ja mekaaniset ominaisuudet (kuten iskunkestävyys ja hankausvastus) täyttävät standardit. Seuraava on yksityiskohtainen prosessivirta:

1. Raaka -aineiden esikäsittely

Kuivuminen

PC: llä on vahva hygroskooppisuus, ja se on kuivattu 120 ℃ 4-6 tunnin ajan (säädetty hiukkasten koon ja kosteuden mukaan), ja kosteuspitoisuuden on oltava ≤0,02%.

Käytä kuivauskuivaajaa sekundaarisen kosteuden imeytymisen välttämiseksi (suositeltu kastepiste ≤-40 ℃).

Värin sovittaminen (valinnainen)

Jos väriaineita vaaditaan, optisen luokan masterbatchia tulisi käyttää läpäisevyyteen vaikuttavien epäpuhtauksien välttämiseksi.

2. Injektiomuovausvaihe

(1) Sulata plastisointi

Lämpötilan hallinta

Barrel-segmentin lämmitys: Takaosa (240-260 ℃) → Keskimmäinen osa (270-290 ℃) → Etuosa (280-320 ℃) paikallisen ylikuumenemisen ja PC: n hajoamisen välttämiseksi.

Ruuvin nopeus ≤80 rpm leikkauslämmön aiheuttaman molekyyliketjun rikkoutumisen vähentämiseksi.

(2) Injektiomuovaus

Monivaiheinen injektio

Ensimmäinen vaihe: Nopea täyttö (kylmän materiaalin estämiseksi), injektionopeus 50-80% maksiminopeudesta.

Toinen vaihe: Vähennä nopeus 20-30%: iin hitsausmerkkien ja sisäisen stressin vähentämiseksi.

Paine: Injektiopaine 80-120MPA, pidätyspaine 40-60MPA (kutistumisen ylläpitämiseksi).

Muotin lämpötilan hallinta

Muotin lämpötila 80-110 ℃, käyttämällä öljyn lämpötilan ohjainta tai korkean tarkistuksen muotin lämpötilan ohjainta, lämpötilaero ± 1 ℃: n sisällä.

(3) Pidä paine ja jäähdytys

Pidätyspaine: 10-30 sekuntia (säädetty seinämän paksuuden mukaan, yleensä arvioitu 1 mm: n paksuudeksi ≈ 1 sekunti).

Jäähdytysaika: Yli 50% kokonaissyklistä (yleensä 20–60 sekuntia) varmistaakseen, että linssi on täysin kovetettu.

(4) Demolding

Poistojärjestelmän on oltava vakaa (kuten pneumaattinen poisto tai servo -ejektori) valkaisun tai naarmujen välttämiseksi.

Raiskevuus on ≥1 °, ja vapautusaine ruiskutetaan tarvittaessa (se ei saa vaikuttaa seuraavaan pinnoitteeseen).

3. Jälkikäsittelyprosessi

(1) hehkutushoito

Edellytykset: hehku uunissa 110-130 ℃ 2-4 tunnin ajan ja jäähdytä hitaasti huoneenlämpötilaan.

Tarkoitus: Poista sisäinen stressi ja vähennä seuraavia muodonmuutoksia tai optisia vääristymiä.

(2) pintakäsittely

Kova pinnoite: Paranna pinnan kovuutta (enintään 4H tai enemmän) tyhjiöpäällysteen (kuten SIO₂, Tin) kautta.

Reflektiivinen pinnoite: Monikerroksinen pinnoite (MGF₂ jne.) Vähentää häikäisyä ja lisää valon läpäisyä yli 99%: iin.

(3) Puhdistus ja tarkastus

Ultraäänipuhdistus poistaa vapautusaineen ja pölyn käyttämällä pölyttömiä työpajaympäristöjä.

100% täydellinen tarkastus: läpäisevyys (spektrofotometri), pintavirheet (automaattinen optinen tarkastus AOI), mittatarkkuus (kolmiulotteinen mittaus).