Sähköpäästökoneiden (EDM) merkitys injektiomuoteille

2025-09-26

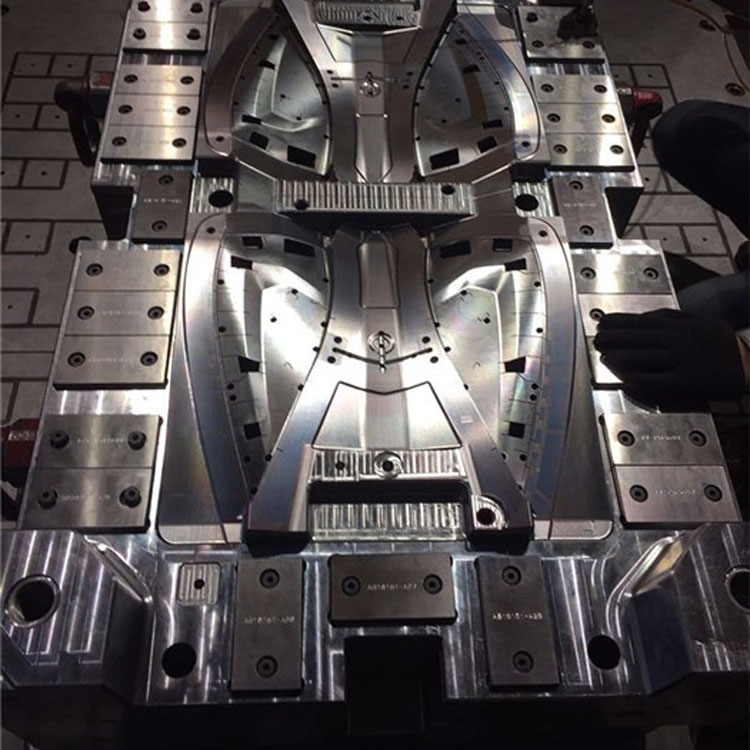

Sähköpäästöryhmä (EDM, lyhennetty "EDM -kone") ei ole "tärkeä", vaan "välttämätön" injektiomuoteille. Se on avaintekniikka korkean tarkkuuden ja korkealaatuisten muottien valmistukseen, etenkin sillä on korvaamattomia etuja korkean suuruuden teräksen ja monimutkaisten geometristen muotojen käsittelyssä.

Voidaan sanoa, että ilman sähköpäästöjen koneistamista ei olisi moderneja tarkkuusinjektiomuotteja.

Seuraava on yksityiskohtainen kehitys sähköpurkauksen koneistuksen merkityksestä injektiomuoteille, jaettuna pääasiassa useisiin ydinnäkökohtiin:

I. Mitä ydinongelmia sähköpurkauksen koneistus ratkaisee?

"Pehmeys ylittää kovuuden" - Käsittely korkean kovan materiaalin käsittely

Tausta: Muotin onkalo on yleensä valmistettu korkeasta ja korkeasta pukeutumiskeskeisestä muottiteräksestä (kuten H13, S136 jne.), Ja tapahtuu lämpökäsittelyn (sammutus) korkean kovuuden saavuttamiseksi (HRC50: n yläpuolella). Perinteiset jyrsintätyökalut kuluvat jyrkästi sellaisten kovien materiaalien käsittelyssä, eivätkä edes pysty leikkaamaan ollenkaan.

EDM: n edut: Sähköpäästöryhmän koneistus on "ei-kontakti" -käsittelymenetelmä, joka käyttää pulssipuristuksen tuottamaa korkeaa lämpötilaa paikallisesti sulamaan ja höyrystymään metalleihin. Materiaalin poistokyky ei liity sen kovuuteen, vaan vain sen sulamispisteeseen ja lämmönjohtavuuteen. Siksi se voi helposti käsitellä voimakkaan teräksen sammuttamisen jälkeen ja varmistaa prosessointitarkkuus.

"Kaikkialla läsnä oleva" - muodostavat monimutkaiset geometriset muodot

Tausta: Injektiota muuttavat tuotteet sisältävät tyypillisesti erilaisia geometrisiä piirteitä, joita on vaikea tai jopa mahdotonta käsitellä CNC: n jauhamiskoneilla, kuten esimerkiksi

Syvät ontelot ja kapeat urat: Leikkaustyökalun pituus ja halkaisija on rajoitettu, mikä tekee mahdottomaksi tunkeutua tai puuttuu jäykkyyttä.

Terävät kulmat ja kirkkaat kulmat: Itse jyrsinleikkuri on pyöreä eikä voi tuottaa absoluuttisia suorakulmia tai sisäisiä teräviä kulmia.

Hienot tekstuurit: nahkajyvä, puremakuviot jne. Muotin pinnalla.

Syvä kylkiluun sijainti: Jos työkalun pituuden ja halkaisijan suhde on liian suuri, se on alttiita jouselle ja tarkkuutta ei voida taata.

EDM: n edut: Se voi tuottaa onteloita, jotka ovat täsmälleen samat kuin elektrodin muoto. Niin kauan kuin elektrodit voidaan valmistaa, riippumatta siitä, kuinka monimutkaiset heidän muotonsa ovat, ne voidaan tarkistaa tarkasti die -teräkselle.

"Pyrkimys huippuosaamiseen" - erittäin korkean pinnan laadun ja tarkkuuden saavuttaminen

Tausta: Muottien pintavaatimukset ovat erittäin korkeat. Esimerkiksi läpinäkyvät osat tarvitsevat peilin viimeistelyn, ja ulkonäkö osia vaatii erityisiä tekstuureja.

EDM: n edut: Ohjaamalla tarkasti sähköparametreja (virta, jännite, pulssiaika), etenkin käyttämällä peilin sähköpäästötekniikkaa, VDI 18 (A1) -luokan peilivaikutus tai yläpuolella voidaan käsitellä suoraan muotteräksellä myöhempää kiillotusta tai vähentämällä huomattavasti kiillotuskuormaa. Samaan aikaan prosessointitarkkuus voi saavuttaa ± 0,002 mm tai jopa korkeamman.

II. Erityiset levitysskenaariot sähköpäästöjen koneistuksesta muotin valmistuksessa

Onkalon/ydinmuodostus: Tämä on tärkein sovellus. Käytetään tuotteen pääruoan, etenkin edellä mainittujen monimutkaisten ominaisuuksien sisältävien osien käsittelemiseen.

Liukusäätimien ja kaltevien yläosien käsittely: Näillä liikkuvilla osilla on monimutkaisia muotoja ja ne vaativat suurta kovuutta. EDM on suositeltava prosessi.

Tekstin ja logojen käsittely: Muotin koverat tai kuperat merkit syövytetään yleensä EDM: llä, jotka ovat selkeitä ja pysyviä.

Syvien kylkiluiden käsittely: Syviä ja ohuita kylkiluita varten, joita käytetään tuotteiden vahvistamiseen, EDM on paras valinta, joka voi varmistaa mitat ja välttää stressiä.

Muotin ylläpito ja modifikaatio: Muotteille, jotka ovat jo käyneet lämmönkäsittelyssä, jos modifiointi tai korjaus hitsauksen jälkeen vaaditaan, EDM on ainoa tehokas keino.

III. Sähköpäästöjen koneistustyypit ja niiden merkitys

Muodostuskone (ontelonkäsittely

Periaate: Käytä esikäsiteltyjä kupari- tai grafiittielektrodeja, jotka ovat muodoltaan vastakkaisia tuotteelle "kopioida" onkalo purkauksen kautta.

Tärkeys: Se on ydinväline monimutkaisten kolmiulotteisten kaarevien pintaonteloiden käsittelemiseen.

Langanleikkaus (WEDM

Periaate: Liikkuvaa metallilanaa (molybdeenilanka) käytetään elektrodina kaksiulotteisen ääriviivat.

Merkitys

Prosessointisäkkeet: Leikkaa tarkasti haavoittuvien osien tai erityisten materiaalien lisäykset.

Prosessointi lyönteistä/elektrodit: Valmistele korkean tarkistuksen elektrodit koneille.

Kulmapuhdistushoito: Selkeät absoluuttiset oikeat kulmat ontelolle.

Yhteenveto: Sähkövapautuksen koneistuksen perusarvo

Ominaisuus: Injektiomuotien merkitys

Kovuus ei rajoita: se antaa muotin lämmönkäsittelyn ensin (palvelun käyttöikän ja vakauden parantamiseksi) ennen hienoa prosessointia, välttäen lämpökäsittelyn muodonmuutoksen vaikutusta tarkkuuteen.

Kompleksimuotojen toisto: Muodien mahdollistaminen tuotesuunnittelijoiden edellyttämien monimutkaisten ulkonäön ja rakenteen saavuttamiseksi on tuoteinnovaatioiden tekninen takuu.

Suuri tarkkuus-/peilivaikutus: Se määrittää suoraan injektiovalettujen tuotteiden mitta-, kokoonpanon suorituskyvyn ja ulkonäön laadun (kiilto, rakenne).

Kulmanpuhdistuskyky: Se voi käsitellä absoluuttisia suorakulmia ja teräviä kulmia erityisten suunnitteluvaatimusten täyttämiseksi.

PÄÄTELMÄT: Sähköpäästöjen koneistus ja CNC -jyrsintä ovat täydentäviä ja vahvistavat toisiaan. Nykyaikaisissa muotinvalmistusprosesseissa CNC on vastuussa "karkeiden" ääriviivojen ja useimpien geometristen muotojen nopeasta poistosta, kun taas sähköpäästöjen koneistus (EDM) vastaa "puhdistamisesta" yksityiskohdat, kovat mutterit ja lopulliset pintavaikutukset, joita CNC ei pääse. Se on avaintekniikka kovan die -teräksen muuttamiseksi tarkkaan taideteokseen